従来からある塑性加工を基に、最新鋭の設備を用いて、お客さまのあらゆるニーズに応えていく。これこそが当社最大の強み。建設機械部品や公共道路・橋梁部品、医療機器部品、食品や化粧品、医薬品などの製造現場に用いるバルブ部品など、当社が加工・製造した製品は幅広い分野で用いられています。

当社の技術は、金属の一枚板を加工する「塑性加工」を軸としています。最新鋭の設備を導入し、プレス深絞り加工やヘラ絞り加工(スピニング加工)、インクリメンタルフォーミングなど、あらゆる塑性加工に対応。ダイナミックかつ繊細な当社の技術を、加工技術別にご紹介します。

塑性加工とは、金属などの塑性材料に金型等で押し付けて成形する加工法のことです。一枚板を成形するため、接合部分がなく、「一体成型ができる」という特徴があります。当社は、塑性加工の中でもプレス深絞り加工やヘラ絞り加工(スピニング加工)、インクリメンタルフォーミングを得意としており、社員一同、日々、技術の研鑽に励んでいます。

成形・加工

金属板を投入後、材料を複数工程かけて徐々に細く長く成形し、穴あけ及びトリミングが必要であればその工程を組み込みます。

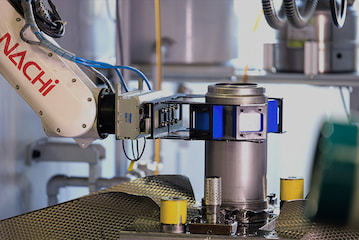

投入・搬送

プレス成型後の形状が変化した製品をロボットで搬送、次工程に投入し複数ある工程を自社開発システムとロボットにより自動化しています。

検品・梱包

当社の6連ロボットラインで加工・成形した製品は人間の目・手でしっかりと検品し、梱包まで行います。

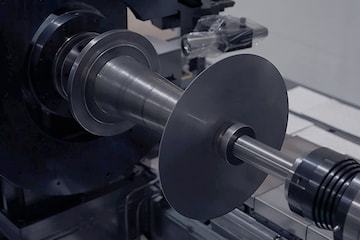

材料のセット

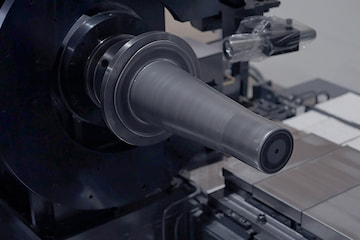

ヘラ絞り加工(スピニング加工)は、金属板を押物で固定し、それを回転させながらローラー(又はへら)を金型に押し当て、塑性変形させ徐々に金型の形に近づけて成形する加工方法です。先ずは材料のセットを行います。

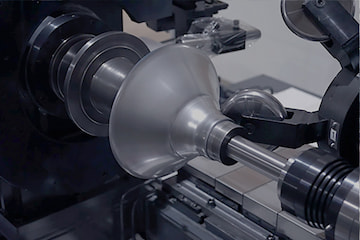

加工・成形

ヘラ絞りの自動機は対象が初回品の場合ティーチング作業が必要です。手元にある操作モジュールを使用しローラーなどの工具が装着してあるターレットを操作し金属板を金型に徐々に押し付けながら、加工・成形していきます。その動きを機械に記憶させ、二回目以降は記憶させた動作を機械が再現します。

加工・成形完了

加工・成形の終えた製品を取り出します。一度動作を記憶させることで、同じ形状の製品を複数成形できるため、自動機を用いたヘラ絞り加工(スピニング加工)は量産品に適しています。

加工準備

インクリメンタルフォーミングは、複雑な異形状の加工を行います。また、金型を使用せずに成形も可能ですが当社で取り扱っている製品は深い成形や高い精度を要するため金型を使用しております。加工準備としては製品の3Dデータをもとにブログラミングを行い、機械動作の確認を行います。

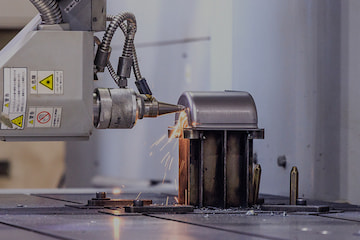

加工開始

材料や金型をセットし加工を開始します。当社では金型を使用しているため成形用の工具を材料に押し付け、徐々に金型の形状に成形していきます。

成形終了

加工・成形が済んだら、製品を取り出します。当社の加工法は金型が一つで済むため、金型を用いた加工方法としてはコスト削減にもなります。

当社は複合レーザー加工機を所有しています。この機械はファイバーレーザーでの切断はもちろん、パンチ機能も有しており、板金物に必要なタップ加工等をブランクの状態から加工することができます。また、2Dレーザー加工機が平面の金属板を加工するのに対して、3Dレーザー加工は、成形した立体の製品のカットをするのに用います。当社では3Dレーザー加工機も有しているためプレス製品やヘラ絞り加工品を後工程で穴あけ加工やトリムのカットなどを行えます。

加工準備

まずは、レーザーでカットするポイントを複数定めて、3Dレーザー加工機にティーチングします。プレス加工等で成形した製品を、3Dレーザー加工機に設置した治具にセット。当社は治具も自社で設計・製作しています。

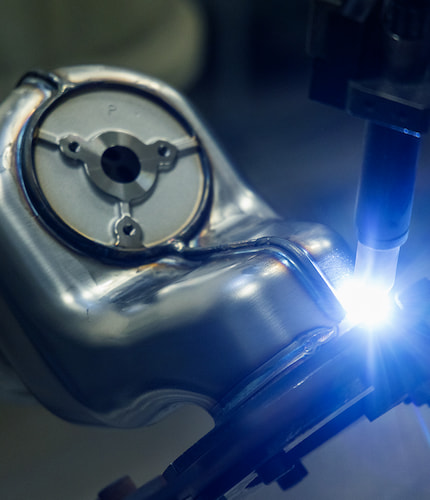

スタート・切断開始

対象の製品をセット後、スタートボタンを押します。ティーチングしたポイントに沿って、加工機が切断を行います。

切断終了

切断が終了したら、対象の製品を取り出します。その後、バリ取り作業や検査などを行います。

板金加工は、主に平面の金属板を箱状に成形するのに用います。図面に沿って展開図の形にカットする「レーザーカット」、切り落とした展開板を折り曲げて箱状等にする「ベンダー加工」、繋ぎ目部分を接合する「レーザー溶接」の3工程あります。

レーザー・加工

板金加工の工程は3工程あります。まずは複合レーザー加工機で、材料をカットし、必要であればネジ穴加工(バーリングとタップ加工)をします。

曲げ加工

次に、曲げ加工を行います。ベンダーに曲げ工程を設定し金型の段替えを行い、カットした材料をモニターの表示内容に沿って折り曲げます。設備が新しいため安全性も高く表示もわかりやすいため初心者でも作業に入りやすいようになっています。

レーザー溶接

最後に、レーザー溶接を行います。当社ではファイバーレーザーのロボットを使用しています。通常の半自動溶接やTIG溶接では熱ひずみの影響や後工程の仕上げに工数がかかってしまいます。ですがファイバーレーザーでの溶接ですと熱ひずみの影響は少なく、仕上げも最小限に済むため品質が良く、工数のかからない製品を製作可能です。

金型とは、当社において絞り加工やヘラ絞り加工などの塑性加工をする際に使用する金属素材からなる型のことです。成形したい形状の金型を製作し、一枚の金属板を望む形に成形します。金型は塑性加工以外に穴あけや製品端部のカットなども行えます。当社は金型の製作も自社で行なっており、試作から量産に対応した金型を製作するノウハウがあります。

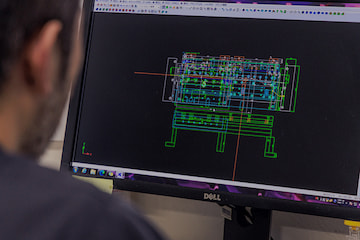

金型設計

型設計は基本、依頼のあった製品の3DデータからCADを用いて製図し、そのデータ金型の加工を行います。近年は改善提案などで工程短縮のため金型の改良なども依頼があり、今までの金型製作のノウハウを生かした設計を行っています。

加工

設計した図面・データを基に加工機にプログラムを入力します。一つの加工機で完成する金型は少なく、様々な加工を金型に行い形にしていきます。

組立

マシニングセンタ等の加工機で金型の構成部品の加工を終えたら、最後に各部品のくみ上げを行います。この時、当社の取り扱っている製品の金型ですと重量がかなりあるためクレーン等を使い組み上げを行います。